粗糙度rpk表示 粗糙度的表示方法

2019-08-06 04:24:56

来源:朵拉利品网

1, 粗糙度的表示方法

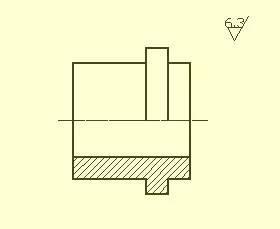

零件表面经过加工后,看起来很光滑,经放大观察却凹凸不平(图14-2)。表面精糙度,是指加工后的零件表面上具有的较小间距和微小峰谷所组成的微观几何形状特征,一般是由所采取的加工方法和(或)其他因素形成的。零件表面的功用不同,所需的表面粗糙度参数值也不一样。零件图上要标注表面粗糙度代(符)号,用以说明该表面完工后须达到的表面特性。表面粗糙度高度参数有3种: 1.轮廓算术平均偏差Ra 在取样长度内,沿测量方向(Y方向)的轮廓线上的点与基准线之间距离绝对值的算术平均值。 2.微观不平度十点高度Rz 指在取样长度内5个最大轮廓峰高的平均值和5个最大轮廓谷深的平均值之和。 3.轮廓最大高度Ry 在取样长度内,轮廓最高峰顶线和最低谷底线之间的距离。 目前,一般机械制造工业中主要选用Ra。Ra值按下列公式计算: Ra=1/l ∫t0|Y(x)|dx或近似为Ra= 1/n ∑|Yi|。式中,Y为轮廓线上的点到基准线(中线)之间的距离;ι为取样长度(图14-2)。 http://202.194.14.194/gczt/mech_computer/chapter/ch14_jxyq/ch14_01.htm

2, 粗糙度符号怎么表示

因为这里不好画图,所以我不太好回答,因此提供一个标准给你,网上可以下载到《GB/T131-1993 机械制图 表面粗糙度符号、代号及其注法》简单介绍一下各粗糙度等级以便在设计中选择合适的粗糙度(Ra/um)12.5: 微见刀痕 6.3:可见加工痕迹 3.2:微见加工痕迹1.6:看不见加工痕迹0.8:可辨加工痕迹方向0.2:不辨加工痕迹方向0.1:暗光泽0.05:亮光泽0.025:镜状光泽0.012:雾状光泽

3, 粗糙度参数里面RA、RZ、RP、RQ、RSM各代表什么意思

1、RA轮廓算术平均偏差 Ra:在取样长度(lr)内轮廓偏距绝对值的算术平均值。2、RZ轮廓最大高度 Rz:轮廓峰顶线和谷底线之间的距离。3、RP轮廓的最大峰值RP:在算数上,是在一个取样长度内相对于平均线的最大峰值。4、RQ相对于轮廓平均线偏差的均方根值RQ:在一个取样长度上,是所有Z值平方和的平均值的平方根。5、RSM轮廓单元的平均宽度RSM:在取样长度内,轮廓微观不平度间距的平均值。在幅度参数常用范围内优先选用Ra,在2006年以前国家标准中还有一个评定参数为“微观不平度十点高度”用Rz表示,轮廓最大高度用Ry表示,在2006年以后国家标准中取消了微观不平度十点高度,采用Rz表示轮廓最大高度。影响表面粗糙度的因素:1、刀具几何形状的影响适当的增加刀具几何形状的前角可以在较大程度上减小零件表面粗糙度,但是过度增加刀具几何形状的前角反而会使得表面粗糙度增加。这在实际的过程中很难进行控制,容易使得零件的表面粗糙度受到较大的影响。2、积削瘤的影响积削瘤所指的是在金属切削过程中,会有一些从工件上掉下来的金属冷焊并层积在前刀面上,这样就会形成一个非常坚硬的金属堆积物,这个金属堆积物的硬度是工件硬度的2~3倍,能够代替刀刃进行切削,但是在不断的切削过程中会逐渐掉落,这个金属堆积物所指的就是积削瘤。积削瘤的形状是不规则的,可能会随着工件切割而使其大小发生变化,这样在工件的切割过程中就会使零件的表面粗糙度增加,另外积削瘤掉落的过程中极有可能粘附在工件表面,这样零件的表面粗糙度就会显著增加,从而影响零件的性能。3、工件材料的影响在工件的切割过程中其表面粗糙度与其材料有很大的影响,有的工件材料不适宜进行切割,那么在切割的过程中就容易出现较严重的损伤,其中工件表面粗糙度更加得不到有效的控制,这样会使工件的使用性能大大降低。此外工件的切割过程中还会进行热工艺处理,这样才能使工件的质量更加优秀,使用寿命更长。参考资料来源:百度百科-表面粗糙度

5, 粗糙度数值表示什么意思

定义是:轮廓峰顶线和轮廓谷底线之间的距离,但是具体是多少mm?0.4mm表面粗糙度参数 1.对于一般表面,应选用高度参数。如Ra或Ra、Ry或Rz、Ry,但不允许Ra与Rz配合选用。GB/T3505—2000允许Ra与Rz配合使用,因为新标准Rz代替了旧标准Ry,Rz用于测量部位小、峰谷少或有疲劳强度要求的表面。 2.对于特殊功能表面,除选用高度参数外,还可增用间距参数(S、Sm、tp)。对特殊的耐磨面,需同时标注Ra、Ry和tp三项参数。此种情况较少出现,仅占1﹪`~2﹪。、表面粗糙度数值 1. 在满足零件功能要求的前提下,应选用较大的粗糙度数值,以提高加工经济性。 2. 须选用国家标准中规定的系列数值,特殊必要时,才可选用表面粗糙度的补充系列值。 注意; (1)在同一零件中,所选取工作表面的粗糙度数值应小于非工作表面的数值。 (2)对于高速运动或承受大负荷的摩擦表面,应选取较小的粗糙度数值。 (3)对于承受交变负荷的圆角和沟槽,应选取较小的粗糙度数值。 (4)稳定可靠、小间隙及用压入法所得过盈配合的配合表面,应选取较小的粗糙度数值。 (5)所选取间隙配合表面的粗糙度数值应小于过盈配合表面的数值。 (6)对于尺寸公差或形状公差较小的表面,应选取较小的粗糙度数值。根据实测得知: Ra≤0.025T尺寸 式中,T尺寸为该表面的尺寸公差值; (7)在同一组孔、轴配合中,所选取轴的表面粗糙度数值应小于孔的数值。 (8)在选取表面粗糙度数值时,还应考虑不同加工方法保证达到的可能性。钻削Ra6.3—1.6;铣削Ra6.3—0.8;拉削、铰孔Ra3.2—0.8;镗、车削Ra6.3—0.4;滚压抛光Ra0.4—0.2;磨削Ra1.6—0.2;珩磨Ra0.8—0.1;抛光Ra0.4—0.1;砂型铸造Ra25—12.5;锻造Ra12.5—3.2;挤压Ra3.2—0.8;冷轧、拉拔Ra3.2—0.8;压铸Ra1.6—0.8.

相关概念

粗糙度

在机械学中,粗糙度指加工表面上具有的较小间距和峰谷所组成的微观几何形状特性。它是互换性研究的问题之一。表面粗糙度一般是由所采用的加工方法和其他因素所形成的,例如加工过程中刀具与零件表面间的摩擦、切屑分离时表面层金属的塑性变形以及工艺系统中的高频振动等。由于加工方法和工件材料的不同,被加工表面留下痕迹的深浅、疏密、形状和纹理都有差别。表面粗糙度与机械零件的配合性质、耐磨性、疲劳强度、接触刚度、振动和噪声等有密切关系,对机械产品的使用寿命和可靠性有重要影响。

数值

一个量用数目表示出来的多少,叫做这个量的数值。

表面

表面,汉语词语,名词,指物体跟外界接触的部分、人或事物的外表、事物的外在现象等,如月球表面,反义词为内心。

相关资讯

相关产品

- 阻燃铠装屏蔽控制电缆ZR-KYJVP22;ZR-KYJVRP22

- 供应KVVRP控制电缆-KVVRP信号电缆6*0.75

- PU板 德国PU板棒硬度邵氏65-95度 红色PU板防水防湿

- 霍梅尔圆度仪/圆度测量仪F435 F455形状测量系统 粗糙度测量

- 供应瑞典进口氮气缸生产厂家-氮气弹簧价格

- Aliyiqi艾力仪器表面粗糙度测量仪TR200其他专用仪器仪表

- Makrolon 6267 X 阻燃性; 脱模性能良好; 低粘度

- XANTAR PC FC 22 R 日本三菱 低粘度 阻燃级

- 90°180度60度45度30度碳钢冲压弯头 焊接弯头 热压弯头

- 凯亿不锈钢90度弯头厂大量批发Q235 Q345B 45度 60度90度R=1D 1.5D 2D 2.5D 弯头

最新资讯

相关企业